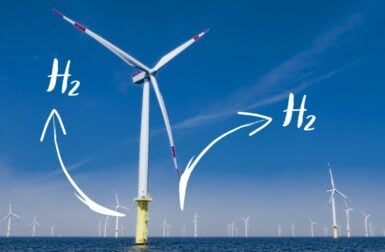

Avec une durée de vie de 30 ans et un taux de recyclage de 85% à 90%, l’industrie de l’éolien souhaite aller plus loin et concevoir la première pale d’éolienne 100% recyclable. Plusieurs acteurs du secteur relèvent le défi

Lorsqu’elles arrivent en fin de vie après 20 à 30 ans de bons et loyaux services, les éoliennes sont démantelées et les matériaux dont elles sont constituées peuvent être en grande partie recyclés. C’est ce que nous vous avions déjà expliqué dans le dossier consacré à ce sujet. Découpées et broyées les pales des turbines peuvent par exemple être valorisées comme combustible dans les cimenteries, en remplacement des carburants fossiles traditionnellement utilisés. Il est aussi possible d’utiliser le broyat de pales pour fabriquer de nouveaux matériaux composites. De très nombreux usages peuvent être envisagés comme des dalles de sol, des glissières de sécurité le long des axes routiers, des plaques d’égout, des skateboards, des meubles ou des panneaux pour le bâtiment. Une autre solution consiste à donner aux pales une seconde vie. Aux Pays-Bas, par exemple, des pales d’éoliennes démantelées sont utilisées pour équiper des aires de jeux ou du mobilier urbain.

L’idéal en matière de recyclage consisterait évidemment à fabriquer de nouvelles pales avec les anciennes. Actuellement ces pales sont constituées de matériaux composites à base de fibres de verre ou de carbone. Ils font partie de la famille des plastiques que les spécialistes appellent « thermodurcissables ». Contrairement aux plastiques de l’autre famille, les « thermoplastiques », ces matériaux ne peuvent pas être « fondus » et réutilisés pour de nouvelles applications similaires.

Alors pourquoi les pales d’éoliennes n’ont-elles jusqu’ici jamais été conçues à base de « thermoplastiques » ? Tout simplement parce que ces matériaux, comme le polyéthylène, le polypropylène ou le PVC (polychlorure de vinyl) dont on fait par exemple les bouteilles, les sachets, les briques Lego et de multiples objets de la vie courante, sont moins résistants que les plastiques thermodurcissables. Or les pales d’éoliennes, comme vous pouvez vous en douter, sont soumises à de très fortes contraintes mécaniques.

La science et les technologies étant en évolution constante et parvenant souvent à réaliser des prouesses qu’il n’y a pas si longtemps pouvaient encore relever du « miracle », un consortium composé de plusieurs acteurs de l’énergie éolienne a donc relevé le défi : démontrer la faisabilité technico-économique et environnementale de pales d’éoliennes en thermoplastique, dans une approche d’éco-conception, afin d’améliorer le recyclage.

Fabrication de 2 prototypes

Le projet, dénommé « ZEBRA » a été lancé pour une période de 42 mois et bénéficie d’un budget global de 18,5 millions d’euros. Autour le l’Institut de Recherche Technologique Jules Verne basé dans le Grand Ouest français, il fédère des industriels de premier plan comme Engie, Suez et Owens Corning, mais aussi des sociétés spécialisées comme le fabricant de pales LM Wind Power, le Centre Technologique CANOE spécialisé dans les composites et les matériaux avancés, et Arkema qui dispose d’un portefeuille de technologies dans le domaine de la science des matériaux.

Dans le cadre de ZEBRA, LM Wind Power va concevoir le produit et fabriquer deux prototypes de pales utilisant la résine Elium® d’Arkema afin de tester et valider le comportement des composites et la faisabilité industrielle de la production.

En parallèle, les partenaires du projet s’attacheront à développer et optimiser chaque étape du processus de fabrication des pales d’éoliennes ainsi que leur recyclabilité, qu’il s’agisse de l’assemblage des matériaux, puis de leur séparation ou de la gestion des déchets. Les partenaires expérimenteront également les méthodes de recyclage permettant de fabriquer de nouveaux produits avec les matériaux utilisés dans les deux prototypes. Enfin, une étude technico-économique combinée à une analyse du cycle de vie démontrera la viabilité et la durabilité des pales en thermoplastiques.

« Le marché de l’éolien est engagé dans la transition à l’échelle mondiale vers des énergies renouvelables et peu coûteuses et il s’attache activement à développer des nouveaux matériaux dotés de meilleures performances, d’une longévité accrue et de propriétés recyclables », nous explique Torben K. Jacobsen, Senior Director Advanced Technology Systems chez LM Wind Power. « L’utilisation de la résine Elium® combinée à une optimisation du process de conception, de fabrication et de recyclage de pales éoliennes constitue une opportunité majeure de réduire les coûts, les temps de production et l’impact environnemental », poursuit-il.

Quant à Céline Largeau, responsable du projet ZEBRA à l’IRT Jules Verne, elle se réjouit de « mener ce travail main dans la main » avec les autres partenaires « pour améliorer les performances et l’efficacité de l’énergie éolienne ».