Le stockage d’énergie par volant d’inertie n’est pas une idée récente. C’est même la plus ancienne méthode connue, encore exploitée aujourd’hui. Mais face aux STEP, à l’essor des batteries et récemment de l’hydrogène, cette solution est rarement utilisée. Si elle présente l’avantage d’un haut rendement et d’une longue durée de vie, le temps de stockage limité ne plaide pas en sa faveur. Mais la société texane Revterra annonce la mise au point d’une nouvelle technique plus performante dont le coût serait deux fois plus avantageux que celui des batteries lithium-ion.

Un volant ou roue d’inertie stocke l’électricité sous forme d’énergie cinétique. Il est constitué d’une masse, la plupart du temps un cylindre, mise en rotation autour d’un axe et enfermée dans une enceinte de protection.

En phase de stockage, un moteur relié à l’axe convertit l’électricité en énergie cinétique, ce qui augmente la vitesse de rotation de la masse. En phase stationnaire, c’est-à-dire de conservation de l’énergie, la vitesse de rotation de la masse doit être maintenue constante. L’apport d’énergie est alors minime et ne fait que compenser les pertes liées aux frottements. Et phase de restitution, le moteur joue le rôle de générateur et convertit l’énergie mécanique en électricité, freinant ainsi la masse.

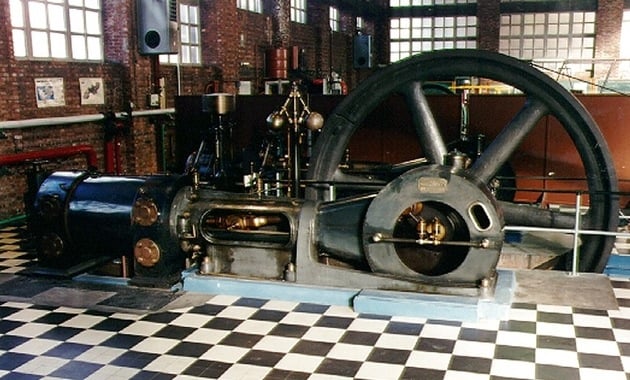

Le principe est très ancien. Depuis l’Antiquité, les tours de potier comportent un plateau en bois qui permet de réguler et faciliter le mouvement donné par le pied de l’artisan. A XIXe siècle, la plupart des machines à vapeur étaient dotées de roues d’inertie. Dans les années 1920, certains tramways belges et suisses étaient équipés sous leur plancher de lourds disques en fonte de plus d’une tonne qui leur permettaient d’aller d’une station à l’autre sans courant. Le disque était remis en mouvement par connexion au réseau électrique à chaque station.

Si les STEP et les batteries conservent quasi toute l’énergie pendant la phase stationnaire, ce n’est pas le cas des volants d’inertie qui restent en mouvement. Il y a donc des frottements, synonymes de pertes et d’auto décharge. Dès lors, les volants d’inertie étaient jusqu’ici réservés à des utilisations ne nécessitant que des durées de stockage limitées, de l’ordre de quelques dizaines de minutes. Le stockage par inertie est donc surtout utilisé pour la régulation de fréquence et le soutien en tension sur les réseaux électriques, pour prévenir les chutes de tension. La ville de New York par exemple, s’est dotée d’une centrale de puissance modeste (20 MW), mais qui, grâce à 200 volants d’inertie, peut restituer en quelques secondes suffisamment d’énergie pour contribuer à maintenir une alimentation régulière en électricité.

La technologie est aussi utilisée sur des marchés de niche, par exemple pour assurer l’alimentation d’une salle d’opération d’un hôpital ou d’un data center. En cas de coupure du réseau, le stockage inertiel peut intervenir en une fraction de seconde en attendant la mise en route d’autres moyens de production électrique plus puissants, comme un groupe électrogène.

Toutefois le stockage de l’électricité étant devenu un enjeu stratégique de la transition énergétique, les volants d’inertie font aujourd’hui l’objet de nouveaux développements dans le but d’assurer le lissage de la production des énergies renouvelables.

Différentes solutions ont été mises au point pour minimiser les pertes d’énergie pendant la phase stationnaire : l’utilisation de roulements à bille haute performance, l’enfermement du rotor dans une enceinte sous vide, la suspension magnétique de l’axe, etc.

Pour la masse rotative, des matériaux nouveaux sont aussi mis en œuvre. Auparavant réalisés en fonte ou en acier, ils sont maintenant constitués de fibres de verre ou de carbone, de kevlar, etc. Lauréat du concours EDF-Pulse en 2015, la française Energiestro travaille sur un prototype en béton fibré.

Plus récemment, la startup texane Revterra revendique sur son site la conception de volants d’inertie « comparables aux batteries lithium ion en termes de puissance délivrée, mais deux fois moins chers et 20 fois plus performants que les solutions actuelles ». Ben Jawdat, fondateur et PDG de l’entreprise pense avoir trouvé la voie qui permet aux volants d’inertie de stocker l’électricité à long terme et pallier la variabilité des énergies renouvelables.

Il affirme avoir développé un modèle de 100 kWh avec un rotor de 7 tonnes qui stocke l’électricité pendant 4 à 5 heures avec un rendement de 90 %. C’est mieux que les 85 % des batteries et les 75 à 80 % des STEP.

Selon Jawdat, les performances de sa technologie sont rendues possibles grâce à des innovations dans trois domaines clés : les matériaux utilisés pour la masse rotative, les moteurs-générateurs et la suspension du rotor. Les améliorations apportées aux alliages métalliques et aux matériaux composites ont notamment amélioré la résistance des rotors, leur permettant de tourner à des vitesses plus élevées.

Mais le développement technologique le plus important réside dans la mise au point d’une suspension innovative sans frottement, explique Jawdat. Les volants d’inertie classiques utilisent soit des roulements mécaniques, tels que des roulements à billes de haute performance, soit des suspensions magnétiques sans frottement, le champ magnétique étant créé par des électro-aimants. Toutefois, ces deux options vont de pair avec des pertes d’énergie non négligeables.

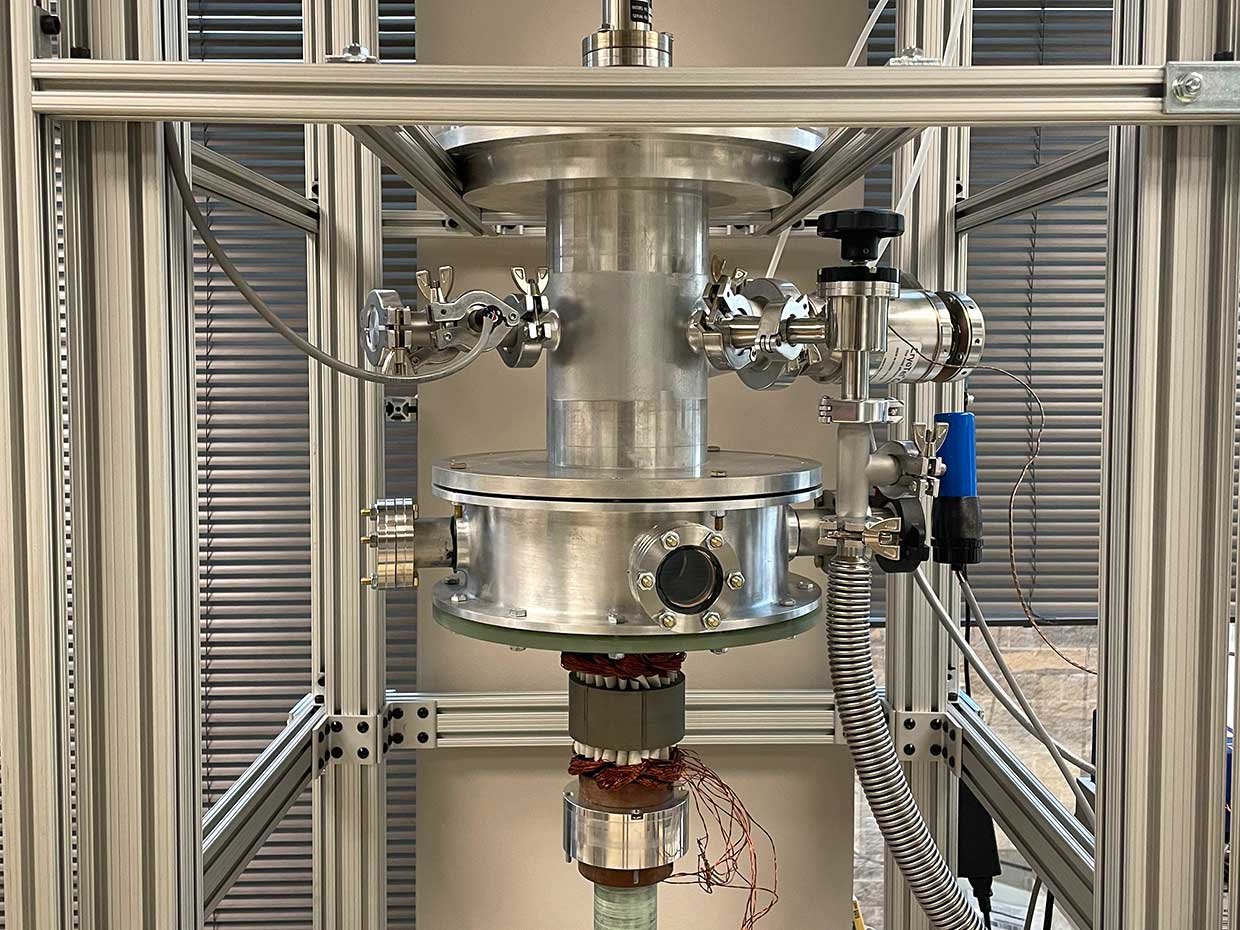

Revterra utilise des « roulements magnétiques passifs » qui maintiennent le rotor en équilibre sans contrôle externe et donc sans dépense d’énergie. Le secret réside dans l’utilisation de supraconducteurs[1] « à haute température » pour créer le champ magnétique.

« Les améliorations apportées à la fabrication des supraconducteurs les ont rendus plus abordables pour les applications commerciales » nous précise Ben Jawdat. Les roues d’inertie de Revterra ne nécessitent qu’une petite quantité de matériau supraconducteur, maintenue à une température d’environ -196 °C (77 K), par un réfrigérant cryogénique standard. La plus grande partie de la machine fonctionne à température ambiante.

Cette astuce « réduit les pertes d’énergie grâce à la capacité inhérente du système à piéger le champ magnétique qui maintient le rotor en place ». Selon Revterra, son prototype de 100 kWh ne perd que 50 watts pendant la phase stationnaire. En comparaison, les roues d’inertie classiques consomment plus de 1000 watts, prétend Jawdat. « Pour une charge et une décharge complète et un stockage de 4 à 5 heures, le rendement est de 90 % », ajoute-t-il.

Revterra voit un avenir pour ses machines dans l’équilibrage des réseaux électriques et le lissage de production des parcs éoliens et solaires. Avec un avantage important par rapport aux batteries li-ion : « avec notre technologie, vous pouvez charger et décharger toute la journée pendant 30 ans, et votre capacité de stockage sera toujours de 100%, alors que les batteries doivent être remplacées après 10 ans ».

[1] Un supraconducteur est caractérisé par l’absence de résistance au passage du courant électrique, et l’expulsion du champ magnétique (effet Meissner). Ce phénomène se manifeste à des températures très basses, proches du zéro absolu (−273,15 °C).

À lire aussiDes chercheurs hongrois auraient découvert une 5e force fondamentale : source potentielle d’une nouvelle énergie ?La suite de votre contenu après cette annonce

Notre Newsletter

Ne ratez plus les dernières actualités énergetiques

S'inscrire gratuitement