L’absence de filière claire de recyclage des batteries est un argument de taille opposé à la généralisation des véhicules électriques. En effet, comment prétendre être propre s’il faut jeter chaque année des dizaines de milliers de tonnes de batteries dangereuses et polluantes ? Mais envisageons le problème sous un autre angle : et si leur recyclage devenait la mine d’or de demain ?

C’est le 29 décembre 2021 qu’est produite la première batterie issue d’une gigafactory sur le sol européen. Il s’agit de l’usine « Northvolt Ett », située à Skellefteå en Suède, à 600 km au nord de Stockholm et pas très éloignée du cercle polaire Arctique. Northvolt projette d’y produire à terme 60 GWh/an de batteries, destinées à servir ses clients clés, comme BMW, Sania ou Volkswagen.

Mais l’ambition de Northvolt ne s’arrête pas à la production de ces batteries : la société suédoise a pour objectif de les fabriquer d’ici 2030 à partir d’au moins 50 % de matières recyclées. Pour ce faire, la société s’est alliée avec Hydro, le géant norvégien de l’aluminium, pour fonder une co-entreprise baptisée Hydrovolt, une usine spécialisée dans le recyclage des batteries. Cette installation, située en Norvège, est dimensionnée pour recycler 12 000 tonnes de batteries par an, soit l’équivalent d’environ 25 000 véhicules électriques. Cela correspond au marché du recyclage de l’ensemble du pays.

L’usine d’Hydrovolt a été mise en service le 15 mai 2022, et c’est la première installation de ce type en Europe. Le marché du recyclage des batteries et des piles est en effet dominé aujourd’hui par des acteurs asiatiques et ce type de déchet y est plus généralement exporté depuis l’Europe. Or, il pourrait s’agit du futur or noir.

À lire aussiComment produire du lithium plus vert, pour des batteries plus « écolo » ?Rentrons quelque peu dans le procédé de recyclage. Les batteries sont tout d’abord complètement déchargées, avant d’être démantelées. Cette opération consiste à retirer les éléments actifs de la batterie de leur enveloppe, laquelle est généralement constituée d’aluminium. L’aluminium est ensuite recyclé dans une filière classique de valorisation de ce matériau – typiquement par le biais de l’entreprise Hydro en ce qui concerne Hydrovolt.

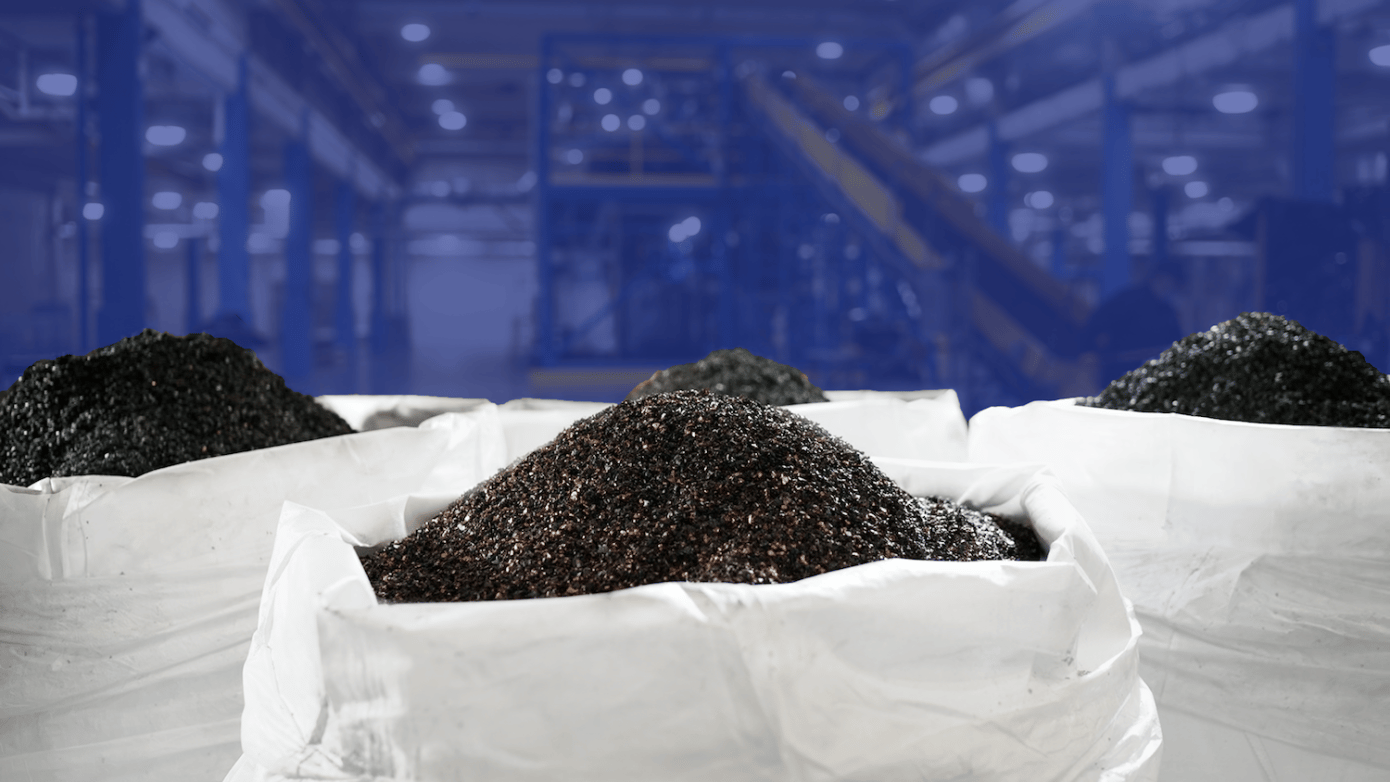

Les éléments actifs de la batterie représentent environ 70 % du poids de la batterie. Après l’étape de démantèlement, ils sont broyés et déchiquetés. L’électrolyte est évaporé et collecté, tandis que les matériaux solides sont quant à eux triés en fractions de matières différentes : le plastique, l’aluminium, le cuivre et enfin la « black mass ».

La « black mass » (masse noire, en français) constitue la fraction la plus précieuse issue du procédé de recyclage des batteries. Elle se présente sous la forme d’une poudre noire, et est composée de métaux tels que le nickel, le manganèse, le cobalt et le lithium. C’est-à-dire des matériaux coûteux et sous tension aujourd’hui. Pour les valoriser, la black mass subit un traitement, généralement hydrométallurgique, visant à le purifier pour permettre son utilisation dans de nouvelles batteries.

Ce procédé fonctionne puisqu’il a été validé en novembre 2021 dans les laboratoires de Northvolt. Ce dernier a produit en effet des cellules de batterie contenant une cathode 100 % recyclée. L’objectif sera ensuite de ramener la black mass purifiée en Norvège, où sera construite l’usine Revolt Ett, qui l’utilisera pour alimenter l’usine Northvolt de Skellefteå, bouclant ainsi la filière.

À lire aussiCe système de stockage mélange de vieilles batteries au plomb, lithium et NiMH de voitures électriquesLe recyclage de l’aluminium est moins coûteux que l’extraction à partir de son minerai. Or le nickel, le manganèse, le cobalt ou le lithium sont également des substances relativement coûteuses à approvisionner. Il est possible que le recyclage des batteries réduise les coûts d’approvisionnement de ces matières.

« Les batteries d’aujourd’hui seront les mines de métaux rares de demain. » a en effet déclaré Benoît Lemaignan, président du directoire de Verkor, un fabricant de batteries qui a pour projet de construire une gigafactory de batteries à Dunkerque, d’une capacité de 16 GWh/an d’ici fin 2027.

Le futur or noir, donc ? Peut-être faudra-t-il encore de la maturité à la filière du recyclage des batteries pour s’en assurer d’un point de vue strictement économique. Mais quoi qu’il en soit, le recyclage limite la quantité de matières à extraire du sol, et réduit donc d’une part les enjeux stratégiques liés à la fourniture de ces matières, et d’autre part la pollution générée par leur extraction – sans compter les enjeux humains liés à des pratiques douteuses dans certaines mines.

La suite de votre contenu après cette annonce

Notre Newsletter

Ne ratez plus les dernières actualités énergetiques

S'inscrire gratuitement