Avec 45% de la consommation d’énergie finale du pays, le secteur du bâtiment constitue un enjeu majeur de la transition énergétique. Les objectifs de neutralité carbone fixés à l’horizon 2050 ne pourront passer que par une rénovation thermique efficace des bâtiments. Du côté de Saint-Sébastien-sur-Loire, la startup Synerpod, consciente du défi à relever, a décidé de se retrousser les manches et mise sur la préfabrication et l’industrialisation de modules pour accélérer cette rénovation énergétique.

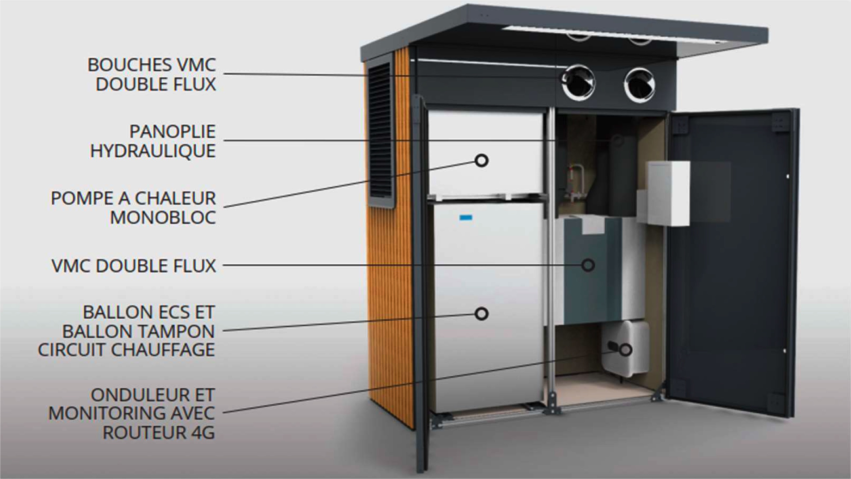

L’entreprise a conçu un module destiné à être accolé à un logement, qui comprend une pompe à chaleur, un ballon d’eau chaude sanitaire avec un ballon tampon, une VMC double flux ainsi qu’un système avancé de monitoring. Selon l’entreprise, cette solution quatre-en-un, d’une surface au sol proche d’un abri de jardin, comporte bien des avantages. Grâce au montage des caissons en usine, elle permet de raccourcir le temps d’intervention sur chantier, tout en limitant le coût grâce à la standardisation des éléments. Ce dispositif permet également d’obtenir un contrôle qualité amélioré et de faciliter les opérations de maintenance grâce à un espace dédié et optimisé.

La jeune entreprise peut se targuer d’une première commande conséquente de 400 logements à rénover pour le compte de bailleurs sociaux. Un second projet, portant sur la rénovation énergétique de 32 logements à Roanne, devrait également suivre. Pour le moment, l’Enerpod est exclusivement conçu pour les maisons individuelles, mais un modèle dédié à l’habitat collectif est en cours de développement.

À lire aussiOù se trouvera le premier immeuble sans clim, chauffage ni ventilation de France ?La solution proposée par Synerpod met en lumière la nécessité d’un changement de paradigme dans le secteur de la construction. Pour le mouvement européen EnergieSprong, la massification de la rénovation énergétique des bâtiments devra passer par l’augmentation du rôle de l’industrialisation et de la préfabrication dans un secteur où le sur-mesure est roi. Le développement de solutions hors-site permettrait, en effet, de standardiser les équipements à plus grande échelle et donc de limiter leurs coûts. Ce type de solution est également particulièrement adapté à la réalisation de travaux en sites occupés grâce à des durées d’intervention réduites. D’un point de vue écologique, l’industrialisation des procédés autorise une optimisation des process et une meilleure gestion des matières premières.

Ce sont ces mêmes avantages que l’on retrouve avec le recours à l’ossature bois pour les constructions neuves. Grâce à sa légèreté, le bois est particulièrement propice à la préfabrication en atelier, ce qui permet des durées d’intervention sur site beaucoup plus courtes que pour une structure traditionnelle en bloc de béton creux. La préfabrication en atelier permet, là encore, une meilleure gestion des matières premières et un recyclage optimisé des chutes de chantier. Surtout, cette préfabrication permet de limiter drastiquement les transports et donc les émissions de CO2 qui y sont liées.

La suite de votre contenu après cette annonce

Notre Newsletter

Ne ratez plus les dernières actualités énergetiques

S'inscrire gratuitement