Flexibles, ultraminces, légers, semi-transparents et peu coûteux, les films photovoltaïques organiques permettent d’imaginer de nouvelles possibilités de production d’énergie renouvelable. Cette troisième génération de cellules photovoltaïques est produite par des procédés bas carbone ne nécessitant l’emploi d’aucun métal stratégique ni de solvants chlorés. Elle ouvre aux industriels un nouveau champ d’innovation pour répondre aux défis de la transition énergétique.

Lorsqu’on évoque le photovoltaïque pour la production d’électricité verte, il était jusqu’ici fait surtout référence aux panneaux classiques de première ou deuxième génération fabriqués avec des cellules à base de silicium. Aujourd’hui, il faut aussi compter avec une technologie beaucoup plus flexible : le photovoltaïque « organique » (aussi désigné par le sigle anglais OPV). Elle consiste à imprimer et à superposer des couches d’un matériau semi-conducteur sur un film mince et souple en matière plastique. Tout comme leurs parents inorganiques, ces « cellules » utilisent l’effet photovoltaïque pour produire de l’électricité à partir du rayonnement solaire, mais au lieu de silicium, elles contiennent des dérivés du carbone, d’où leur appellation de cellule « organique ».

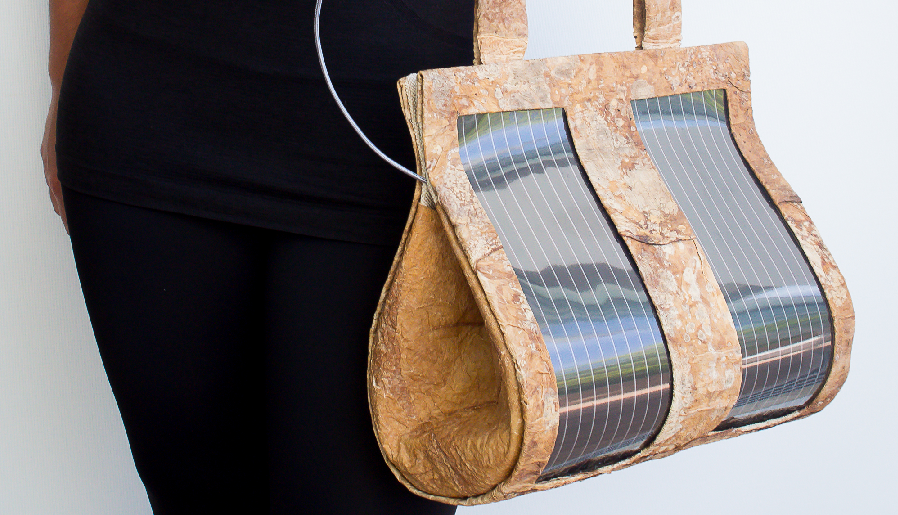

La souplesse et la flexibilité des films OPV leur permettent d’épouser des formes arrondies ou complexes et de couvrir des dômes ou du mobilier urbain par exemple, mais aussi, pourquoi pas, des carrosseries de véhicules. Il est également possible de les intégrer relativement facilement à des vêtements ou toutes sortes d’objets divers comme par exemple des sacs à main ou des sacs à dos, ouvrant ainsi aux industriels un nouveau champ d’innovation pour répondre aux défis de la transition énergétique. L’OPV étant partiellement translucide, il peut être déployé sur des surfaces vitrées, comme c’est déjà le cas sur des serres agricoles. En laissant passer une partie de la lumière incidente, la technologie permet de développer de nouveaux revenus pour les maraîchers. Un des atouts de cette technologie est de ne nécessiter aucun métal rare ou stratégique pour la fabrication des modules, mais aussi d’utiliser nettement moins d’énergie. Le temps de retour énergétique[1] (ou EROEI) de l’OPV est dès lors plus réduit : 4 à 6 mois contre 1 à 2 ans (en fonction de l’ensoleillement) pour les panneaux photovoltaïques classiques. En outre les films organiques sont insensibles à la chaleur : leur rendement ne chute donc pas en cas d’épisodes caniculaires.

Disasolar, une entreprise créée en 2010 et basée dans le limousin, était une pionnière du photovoltaïque organique. Forte d’un soutien de la Région, de l’INES (Institut National de l’Energie Solaire), du CNRS et d’un financement de la DGA (Direction Générale de l’Armement), elle avait mis au point une technique d’impression des cellules, similaire à celle qu’utilisent les imprimantes à jet d’encre. En 2015 elle avait réussi une première mondiale en réalisant un module solaire organique polychrome. Disolar projetait de construire une usine de films photovoltaïques organiques à Limoges, et d’embaucher 150 personnes. Avant cela, une ligne de production pilote devait voir le jour en 2016. Malheureusement, l’entreprise n’a pas survécu, en raison d’un manque de financement.

Heliatek, une autre startup, allemande celle-là, mais dirigée longtemps par le Breton Thibaud Le Séguillon, jouit d’une renommée internationale dans le domaine du film solaire organique au point que l’énergéticien français Engie, mais aussi des fonds d’investissement et quelques grands groupes transnationaux comme BASF, BNP Paribas ou l’allemand RWE, y ont investit plus de 95 millions d’euros (en deux tours de table espacés d‘un an). La jeune pousse a également obtenu une subvention de 18 millions des fonds européens de développement régionaux (FEDER) et un prêt de 20 millions de la BEI.

Début 2016,

Heliatek est apparue dans les médias en réalisant au laboratoire avec son film

photovoltaïque organique un rendement record de conversion de l’énergie solaire

: 13,2 %. En 10 ans la startup a porté ce rendement de 3 % à plus de 13 % !

A terme, elle vise les 15 %. Il s’agit certes d’une performance inférieure à

celle des panneaux classiques de première ou deuxième génération qui affichent

actuellement des rendements proches des 20 %. Mais ce handicap est largement

compensé par la polyvalence des utilisations que permettent la souplesse et la

légèreté de la technologie des films organiques, leur insensibilité à la

température et leur simplicité de production.

Contrairement à ses concurrents, Heliatek n’imprime pas ses films organiques :

sa technologie brevetée consiste à y déposer des petites molécules par

évaporation sous vide. Plus compliquée en apparence, cette méthode est, semble-t-il,

plus facile à maîtriser industriellement et les performances sont meilleures.

Baptisé HeliaSol, le film photovoltaïque organique (OPV) développé par la

start-up allemande est adapté aux toitures légères, plates ou courbées, là où

le panneau solaire classique ne peut être installé. Il permet également une

pose plus rapide et il est plus facilement recyclable.

Fin 2017, Engie a placé sur la toiture du collège Pierre Mendes-France, à la Rochelle, 530 m2 de modules HeliaSol. Présentée à l’époque comme la surface d’OPV la plus importante au monde et réalisée dans le cadre d’un appel à projets lancé par le département de la Charente-Maritime, cette installation avait pour objectif de démontrer les atouts du produit. « On ne pouvait pas y installer de panneaux photovoltaïques classiques sans modifier la structure de la charpente », explique Engie. « Et là, en trois jours, nous avons pu, sans modification, couvrir le toit de 530 m² de films solaires, qui produiront près de 24 MWh par an, soit 15 à 20 % des besoins en électricité du collège ».

Grâce a sa levée de fonds, Heliatek a investi dans la construction d’une usine à Dresde, laquelle pourra produire dès la mi-2020 un million de mètres carrés d’OPV par an. L’inauguration de cet outil a eu lieu le 20 août de cette année.

Parmi les

concurrents d’Heliatek, l’industrie française peut compter sur Armor. Cette société

nantaise fondée en 1922 s’est spécialisée dans les encres et les cartouches pour

imprimantes. Il y a une dizaine d’années, elle a entrepris des travaux pour se

diversifier dans l’impression de modules photovoltaïques organiques.

Accompagnée par des scientifiques de l’INES et du CNRS, elle a maintenant développé

un film OPV ultrafin et très léger (450 g/m²) dont la durée de vie est de 20

ans. L’entreprise poursuit toutefois ses efforts de recherche pour améliorer le

rendement de conversion énergétique de son produit qui est aujourd’hui de l’ordre

de 5 à 8 %.

Sous la marque Asca, Armor a déployé sur le site industriel de La Chevrolière

près de Nantes une capacité de production d’un million de mètres carrés par an …

la même qu’Heliatek.

Selon Hubert de Boisredon, le PDG de l’entreprise, l’Asca a déjà séduit des clients dans le monde entier. Armor fournit par exemple le film OPV utilisé par un concept de mobilier urbain interactif de JCDecaux, en permettant de communiquer via les smartphones les informations et les événements concernant un quartier. Le produit a aussi été adopté par la société Litogami qui l’intègre à ses objets écologiques, lesquels s’illuminent lorsqu’ils sont éclairés par la lumière naturelle ou artificielle. Armor équipe également des serres agricoles en partenariat avec Eiffage Energie. D’autres projets sont en cours d’étude sur des bâtiments publics, des écoles, des usines…

La société a notamment signé un contrat avec l’UNESCO dans le cadre d’une opération de soutien à l’éducation en Afrique. Une pochette dotée d’un film photovoltaïque organique permet aux écoliers du Togo de charger une lampe mobile durant la journée. Et le soir, dans une région où l’accès à l’électricité fait souvent défaut, elle leur procure la lumière qui leur permet d’étudier.

Mais le PDG d’Armor

affiche d’autres ambitions : ses regards se tournent désormais vers Dubaï

et ses gratte-ciels dont les surfaces vitrées vont devenir un enjeu. Désireux

de diversifier leur économie encore fort dépendante du pétrole, les dirigeants

du petit Emirat projettent notamment de développer les énergies renouvelables. « Notre

film photovoltaïque pourrait parfaitement convenir pour recouvrir tous ces buildings »

estime Hubert de Boisredon.

[1] Le temps de retour énergétique (EROEI en anglais) est la durée pendant laquelle une installation de production d’énergie a fourni autant d’énergie que celle qu’a nécessité sa fabrication.

La suite de votre contenu après cette annonce

Notre Newsletter

Ne ratez plus les dernières actualités énergetiques

S'inscrire gratuitement

Un réacteur nucléaire naturel ? Oui, ça existe !

Nucléaire25 février 2026

Annonce partenaire

Annonce partenaire

Annonce partenaire

Annonce partenaire

Pourquoi Macron critique le mix électrique espagnol

Solaire22 février 2026

Annonce partenaire